Die Viskosität, oft als Zähflüssigkeit bezeichnet, ist eine der wichtigsten Eigenschaften von Hydrauliköl. Sie beschreibt den inneren Widerstand des Öls gegen Fließen und hat maßgeblichen Einfluss auf die Schmierung, Energieübertragung und die Effizienz des Systems. Eine passende ✅ Viskosität ist entscheidend, um Verschleiß zu minimieren, Energieverluste zu vermeiden und die Lebensdauer der Anlage zu verlängern.

Was ist Hydrauliköl und warum ist die Viskosität wichtig?

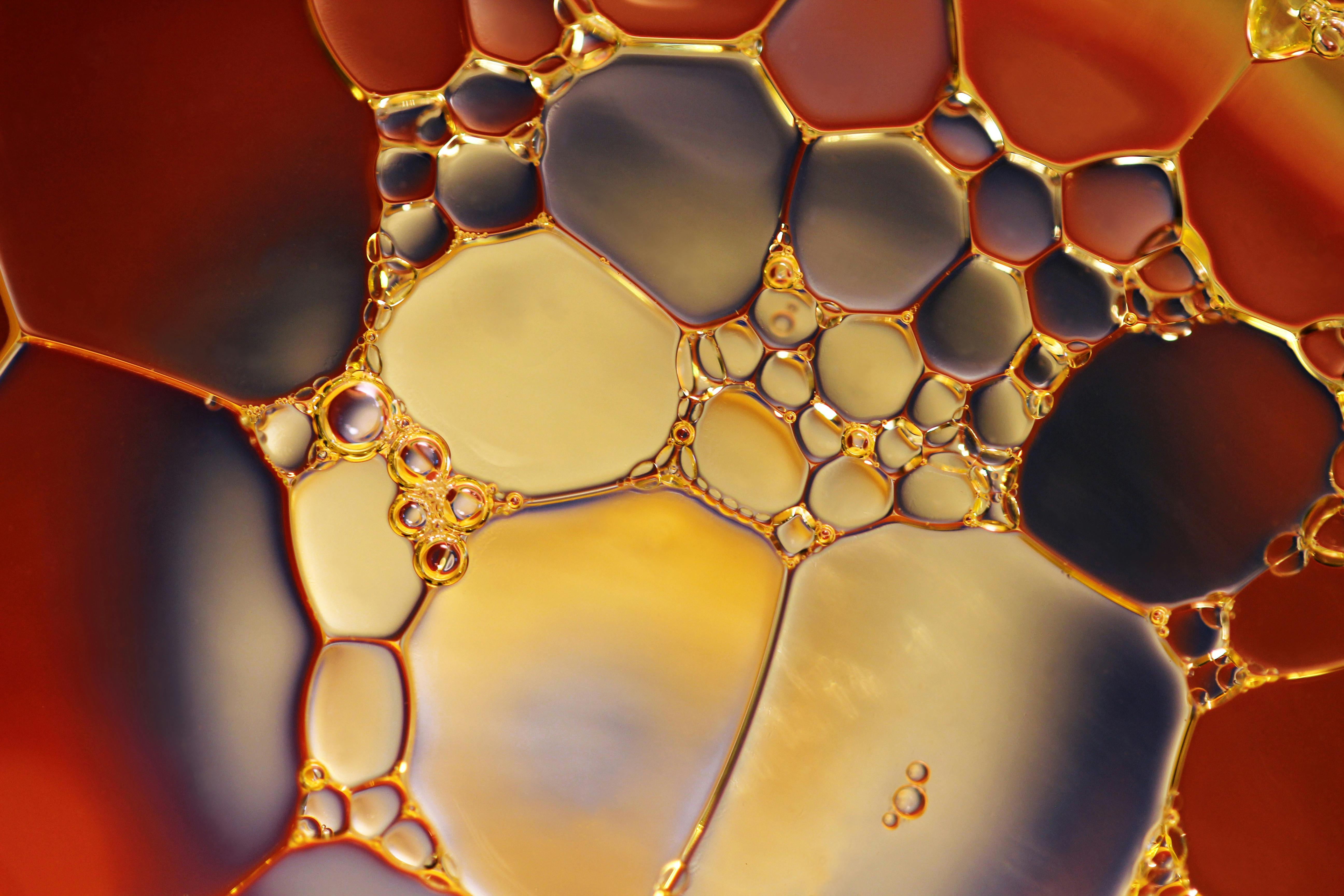

Hydrauliköl ist ein spezielles Fluid, das in hydraulischen Systemen verwendet wird, um Energie und Druck zu übertragen. Diese Anlagen nutzen die Kraft von Flüssigkeiten, um mechanische Arbeit zu verrichten. Stellen Sie sich Hydrauliköl als das "Blut" eines solchen Systems vor: Es durchfließt die Leitungen, überträgt Druck und schmiert die beweglichen Teile.

In solchen Systemen dient das Öl als Medium, das durch Pumpen, Zylinder und andere Komponenten strömt und dabei mechanische Kräfte überträgt. Hydrauliköl gibt es in vielen Bereichen unerlässlich, etwa in Fahrzeugen und Baumaschinen, wo sie nicht nur für die Übertragung von Kräften, sondern auch für die Schmierung und den Schutz der mechanischen Komponenten sorgen.

Die Rolle der Viskosität in hydraulischen Systemen

Hier sind einige Hauptpunkte, warum die Zähflüssigkeit des Hydrauliköls so wichtig ist:

Hydrauliköl ✅ insbesondere solche der ✅ Hydrauliköl Hlp, sind die Lebensadern hydraulischer Systeme. Ihre Dickflüssigkeit, in ✅ ISO VG angegeben (International Organization for Standardization Viscosity Grade), ist ein entscheidender Faktor für die Leistungsfähigkeit und Lebensdauer einer Anlage.

1. Effiziente Kraftübertragung

Hydrauliköle mit optimaler Reibung gewährleisten, dass die Energie des Systems effizient übertragen wird. Ist die Zähigkeit zu niedrig, kann das Öl nicht ausreichend Druck aufbauen und es kommt zu Leistungsverlusten. Bei zu niedriger Fließfähigkeit wird das Öl schwerer durch die Komponenten gepumpt, was den Energieverbrauch und den Verbrauch erhöhen kann.

2. Verschleißschutz und Schmierung

Die richtige Dicke sorgt für eine stabile Schmierfilm-Bildung, die den direkten Metallkontakt zwischen beweglichen Komponenten verhindert. Ein unzureichender Schmierfilm kann zu hohem Verschleiß führen und die Lebensdauer des Systems verkürzen. Gleichzeitig darf die Zähflüssigkeit aber nicht zu hoch sein, da ansonsten die Pumpe und andere Komponenten durch den hohen Widerstand zusätzlich belastet werden.

3. Temperaturverhalten und Stabilität

Hydrauliköle ändern ihre Konsistenz mit dem Wärmegrad. Ein gutes Hydrauliköl sollte auch bei unterschiedlichen Einsatztemperaturen, konstante bestimmte Eigenschaften zuzusichern. Öle mit zu niedriger Reibung werden bei steigender Gradzahl dünnflüssiger, was die Dichtheit im System beeinträchtigen kann. Zu dickflüssige Öle hingegen können bei niedrigen Temperaturen Schwierigkeiten verursachen.

4. Spezielle Anforderungen an Hydrauliksysteme

Je nach Einsatzgebiet – etwa in der Mobilhydraulik oder in stationären Anlagen – können unterschiedliche Ansprüche erforderlich sein. Im Winterbetrieb oder in sehr heißen Umgebungen beispielsweise benötigt man Hydrauliköle mit spezifischen Eigenschaften, um zuverlässig arbeiten zu können.

5. Energieeinsparung und Umweltaspekte

Ein Öl mit der richtigen Beschaffenheit kann den Energieverbrauch des Systems senken, da die Pumpe weniger Widerstand überwinden muss. Durch die Reduktion von Energieverlusten und den minimierten Verschleiß kann zudem die Wartung reduziert und die Umweltbelastung gesenkt werden.

Wie wählt man das richtige Hydrauliköl aus?

Die Wahl der richtigen Beschaffenheit für das Hydrauliköl ist entscheidend für die Effizienz und Langlebigkeit des Systems. Herstellerangaben und Einsatzbedingungen sollten stets berücksichtigt werden, um das optimale Hydrauliköl auszuwählen und das Hydrauliksystem in bestem Zustand zu halten. Hydrauliköl ist ein unentbehrliches Medium für hydraulische Systeme und erfüllt dort verschiedene Funktionen wie Kraftübertragung, Schmierung und Kühlung. Die Konsistenz des Öls ist dabei ein zentraler Faktor, der bestimmt, wie effektiv das System arbeitet und wie lange die Komponenten halten.

Verständnis der Viskositätsklassen

Viskositätsklassen sind Kategorien, die die Fließeigenschaften von Schmierstoffen, insbesondere Hydraulikflüssigkeit, bei verschiedenen Geraden definieren. Sie helfen, das geeignete Schmiermittel für Hydraulikanlagen und Motoren zu bestimmen, um den Verschleiß zu minimieren und die Leistungsfähigkeit zu optimieren. Die Klassifizierung erfolgt meist nach Normen, die von Organisationen wie der SAE (Society of Automotive Engineers) für Motoröle oder der ISO (International Organization for Standardization) für Industrieöle festgelegt werden.

Unterschiede zwischen ISO VG 32, 46 und 68

Die SAE wird häufig für Motoröle verwendet und sind für Kfz- Schmierstoffe weltweit etabliert.

Sie unterteilen die Öle in Winter- (W-) und Sommerklassen, die jeweils die Dichte in kalter und heißer Einsatztemperatur widerspiegeln.

- Winterklassen z.b SAE 0W, 5W, 10W : Diese Klassen beziehen sich auf das Fließverhalten bei Kälte. Je kleiner die Zahl desto dünnflüssiger ist das Öl bei Kälte. So eignet sich ein SAE 5W-Öl besser für den Winter als ein SAE 10W, da es auch bei niedrigen Temperaturen gut fließt und den Motor schützt.

- Sommerklassen z.b. SAE 30, 40, 50 : Diese Klassen geben an, wie viskos das Öl bei einer Einsatztemperatur von ca 100°C ist, also bei der normalen Betriebstemperatur des Motors. Ein SAE 40 ist bei Hitze zähflüssiger als ein SAE 30 und kann bei höheren Betriebstemperaturen die Abnutzung besser minimieren.

- Mehrbereichsöle z.b. SAE 5W-30, 10W-40 : Diese decken mehrere Klassen ab und sind für einen weiten Temperaturbereich geeignet. Ein SAE 5W-30 z. B. fließt bei niedrigen Temperaturen wie ein 5W und bei Betriebstemperatur wie ein SAE 30.

Viskositätsklasse nach ISO VG (International Standardization Organization Viscosity Grade)

Die Dickflüssigkeit ISO VG Klassen werden vor allem für Industrieöle wie Hydraulik - und Getriebeöle verwendet. Die Klassifizierung erfolgt hier in Zahlen, die die kinematische Fließfähigkeit bei einer Temperatur von 40°c Celsius in mm²/s angeben, z.b. Viskosität Iso VG 46

- ISO VG 32, VG 46, VG 68, etc.: Die Zahl gibt die mittlere Dichte des Öls bei 40°C an. Je höher die Zahl, desto dickflüssiger das Öl bei dieser Temperatur. Für Maschinen, die höhere Temperaturen oder Belastungen erreichen, sind oft höhere Viskositätsgrade erforderlich, da dickflüssigere Öle den Schmierfilm besser halten.

Welche Eigenschaften hat HLP Hydrauliköl?

HLP Hydrauliköle sind Hydrauliköle, die speziell für den Einsatz in Hydrauliksystemen entwickelt wurden. Die Bezeichnung „HLP“ steht für Hydrauliköl mit alterungs- und verschleißschützenden Eigenschaften. Es erfüllt die Anforderungen der DIN 51524-2 Norm, welche Standards für Hydraulikflüssigkeiten festlegt.

Vorteile von Hydrauliköl HLP 46 gegenüber anderen Hydraulikölen

1. Hervorragender Verschleißschutz: HLP-Hydrauliköle enthalten Additive, die einen hohen Verschleißschutz bieten und so die Lebensdauer von Pumpen und anderen Komponenten im Hydrauliksystem verlängern.

2. Korrosionsschutz: Diese Öle bieten Korrosionsschutz für metallische Teile im System. So wird verhindert, dass Bauteile durch Feuchtigkeit oder Luft oxidieren und beschädigt werden.

3. Alterungsbeständigkeit: HLP-Hydrauliköle sind oxidationsstabil und resistent gegenüber thermischer Zersetzung, wodurch das Öl auch bei hohen Temperaturen oder über längere Zeiträume stabil bleibt.

4. Schaumverhinderung: Schaum im Hydrauliksystem kann die Effizienz beeinträchtigen und zu Schäden führen. HLP-Hydrauliköle enthalten deshalb Additive, die Schaumbildung verhindern.

5. Viskositätsstabilität: HLP-Öle gibt es in verschiedenen Viskositätsklassen erhältlich (z. B. HLP 32, HLP 46, HLP 68), und sie bieten eine gute Viskositätsstabilität bei Temperaturschwankungen. Das sorgt für eine gleichbleibende Schmierleistung, auch wenn sich die Betriebstemperaturen ändern.

6. Hydrolytische Stabilität: Diese Eigenschaft bedeutet, dass das Öl stabil gegenüber Wasseraufnahme ist und sich auch bei Kontakt mit Wasser oder Feuchtigkeit nicht zersetzt. Dadurch bleibt die Funktionalität des Hydrauliksystems selbst unter feuchten Bedingungen erhalten.

7. Kompatibilität mit Dichtungsmaterialien: HLP-Hydrauliköle sind mit den meisten Dichtungsmaterialien kompatibel und verursachen keine Verhärtungen oder Aufquellungen. Das schützt die Dichtungen und verlängert ihre Lebensdauer.

8. Viskosität: Die Dickflüssigkeit von HLP-Ölen ist so eingestellt, dass sie bei Betriebstemperaturen, wie beispielsweise 40 Grad Celsius, eine optimale Schmierung gewährleisten. Sie sind weder zu dünnflüssig, um einen ausreichenden Schmierfilm aufzubauen, noch zu zähflüssig, um die Bewegung der Bauteile zu behindern.

9. Additive: HLP-Öle enthalten spezielle Additive, die den Verschleißschutz, die Korrosionsschutzwirkung und die Oxidationsstabilität erhöhen. Diese Eigenschaften sind besonders wichtig für Hydraulikmotoren, die hohen Belastungen ausgesetzt sind.

10. Demulsionsvermögen: HLP-Öle können Wasser schnell abtrennen, was die Bildung von Emulsionen verhindert und die Lebensdauer der Hydraulikanlage erhöht.

ADDINOL Marken Schmierstoffe: Eine umfassende Übersicht

ADDINOL ist ein renommierter deutscher Produzent von Schmierstoffen, der seit 1936 hochwertige Produkte für die Industrie und den Automotive-Bereich entwickelt und produziert. Das Unternehmen ist bekannt für seine innovativen Lösungen und seine hohe Qualitätsansprüche.

Warum ADDINOL?

- Made in Germany: Produktion und Entwicklung erfolgen am Standort Leuna.

- Breites Produktspektrum: Von Motorölen über Getriebeöle bis hin zu Spezialschmierstoffen für nahezu jeden Anwendungsbereich.

- Hohe Leistungsfähigkeit: Die Schmierstoffe sind auf die neuesten Technologien und Anforderungen abgestimmt.

- Umfassender Service: Technische Beratung und Unterstützung für Kunden.

Typische Anwendungen von HLP Hydraulikölen

HLP (Hochleistungs-Hydrauliköl) ist aufgrund seiner hervorragenden Eigenschaften und seiner breiten Einsatzmöglichkeiten eines der am häufigsten verwendeten Hydrauliköle. Seine Vielseitigkeit macht es zu einem unverzichtbaren Schmierstoff in zahlreichen industriellen Anwendungen.

Diese Öle sind speziell für den Einsatz in Hydraulikanlagen entwickelt worden und erfüllen die Anforderungen der Norm DIN 51524-2. Sie zeichnen sich durch eine hohe Leistungsfähigkeit und Zuverlässigkeit aus.

Warum wird HLP verwendet?

- Vielseitigkeit: HLP-Öle eignen sich für einen breiten Temperaturbereich und eine Vielzahl von Betriebsdrücken.

- Verschleißschutz: Die enthaltenen Additive schützen die hydraulischen Komponenten vor Verschleiß.

- Korrosionsschutz: HLP-Öle verhindern Korrosion an den Metallteilen des Systems.

- Oxidationsstabilität: Sie sind beständig gegen Alterung und Oxidation, was die Lebensdauer des Öls verlängert.

- Schaumbildungsverhalten: HLP-Öle neigen weniger zur Schaumbildung, was für eine zuverlässige Kraftübertragung wichtig ist.

HLP 46 – Das Allround-Talent

- Häufigste Anwendung: HLP 46 ist die am weitesten verbreitete Viskositätsklasse und wird in den meisten industriellen Anwendungen eingesetzt.

- Temperaturbereich: HLP 46 ist für einen breiten Temperaturbereich geeignet und bietet einen guten Kompromiss zwischen Reibung bei hohen und niedrigen Temperaturen.

- Anwendungsgebiete: Von kleinen Hand-Hydraulikpumpen bis hin zu großen Industrieanlagen findet HLP 46 überall Verwendung.

Wann welches HLP?

Die Wahl des richtigen HLP-Öls hängt von verschiedenen Faktoren ab:

- Betriebstemperatur: Bei sehr niedrigen oder hohen Temperaturen sind spezielle Öle erforderlich.

- Betriebsdruck: Hohe Drücke erfordern Öle mit speziellen Additiven.

- Belastung: Schwere Lasten erfordern Öle mit höherer Viskosität.

- Materialverträglichkeit: Das Öl muss mit den Dichtungen und anderen Materialien im System verträglich sein.

Welche Probleme können bei falscher Viskosität des Hydrauliköls auftreten?

Die Verwendung eines Hydrauliköls mit falscher Viskosität kann zu einer Vielzahl von Problemen in hydraulischen Systemen führen. Diese können sowohl die Leistungsfähigkeit der Anlage beeinträchtigen als auch zu kostspieligen Schäden an den Komponenten führen.

Hier sind einige der häufigsten Probleme, die durch eine falsche Viskosität verursacht werden können:

-

Verschleiß an Komponenten:

- Zu geringe Viskosität: Ein zu dünnflüssiges Öl bildet keinen ausreichenden Schmierfilm, was zu erhöhtem Verschleiß an Pumpen, Ventilen und Zylindern führt.

- Zu hohe Viskosität: Ein zu zähflüssiges Öl kann zu erhöhtem Pumpendruck und Kavitation führen, was wiederum zu erhöhtem Verschleiß und einer verkürzten Lebensdauer der Komponenten führt.

-

Erhöhter Energieverbrauch:

- Ein zu hochviskoses Öl erfordert mehr Energie, um durch das System gepumpt zu werden, was zu einem erhöhten Energieverbrauch führt.

-

Überhitzung:

- Ein zu hochviskoses Öl kann zu einer unzureichenden Wärmeabfuhr führen, was zur Überhitzung des Öls und der Komponenten führen kann.

-

Kavitation:

- Bei zu geringer Viskosität oder zu niedrigem Öldruck kann Kavitation auftreten. Dabei bilden sich im Öl Blasen, die beim Zusammenbruch die Oberflächen schädigen können.

-

Undichtigkeiten:

- Eine falsche Viskosität kann dazu führen, dass Dichtungen quellen oder aushärten, was zu Undichtigkeiten führt.

-

Verlust an Leistungsfähigkeit:

- Eine falsche Viskosität kann die Leistungsfähigkeit der hydraulischen Anlage beeinträchtigen, z.B. durch langsamere Reaktionszeiten oder geringere Kraftübertragung.

Um diese Probleme zu vermeiden, ist es wichtig, die Viskosität des Hydrauliköls an die spezifischen Anforderungen der Anlage anzupassen. Die Wahl der richtigen Viskosität hängt von verschiedenen Faktoren ab, wie beispielsweise:

- Betriebstemperatur: Bei niedrigen Temperaturen wird ein Öl mit niedrigerem Viskositätsindex benötigt, um eine ausreichende Fließfähigkeit zu gewährleisten.

- Betriebsdruck: Hohe Drücke erfordern in der Regel Öle mit höherer Viskosität, um einen ausreichenden Schmierfilm aufzubauen.

- Belastung: Hohe Belastungen erfordern ebenfalls Öle mit höherer Viskosität.

Wie erkennt man falsches Hydrauliköl?

Die Erkennung von falschem Hydrauliköl kann entscheidend sein, um Schäden an Ihrer hydraulischen Anlage zu verhindern. Hier sind einige Anzeichen und Prüfmethoden, die Ihnen helfen können:

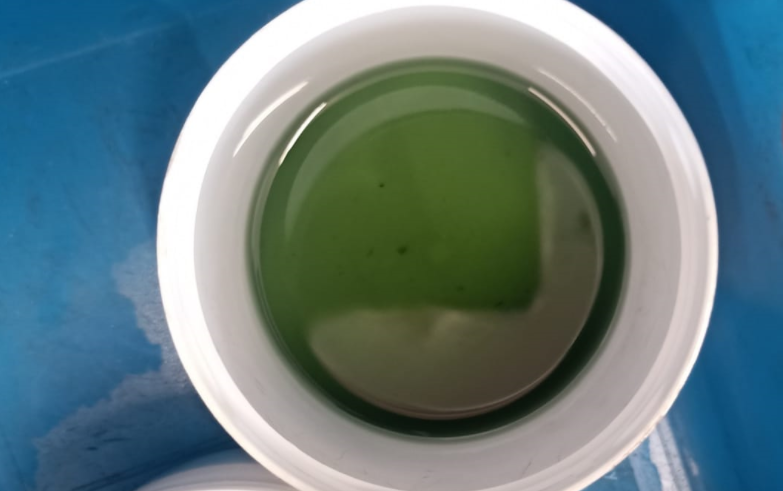

Visuelle Überprüfung:

- Farbe und Klarheit: Vergleichen Sie die Farbe und Klarheit des Öls, die Angaben sollten denen des Herstellers entsprechen. Verfärbungen, Trübungen oder Ablagerungen können auf Verunreinigungen oder Alterung hinweisen.

- Schaumbildung: Schütteln Sie eine kleine Menge Öl in einem Behälter. Übermäßige oder langanhaltende Schaumbildung kann auf eine falsche Zusammensetzung oder Verunreinigungen hindeuten.

Sensorische Überprüfung:

- Geruch: Ein ungewöhnlicher Geruch kann auf Verunreinigungen oder Zersetzung des Öls hinweisen.

- Konsistenz: Das Öl sollte eine gleichmäßige Konsistenz haben. Klumpen oder Flocken können auf Verunreinigungen oder Ablagerungen hinweisen.

Laboranalyse:

- Viskosität: Eine genaue Messung der Viskosität bei verschiedenen Temperaturen gibt Aufschluss darüber, ob das Öl die erforderlichen Spezifikationen erfüllt.

- Säurezahl: Die Säurezahl gibt Aufschluss über den Alterungszustand des Öls und mögliche Verunreinigungen.

- Wassergehalt: Ein erhöhter Wassergehalt kann zu Korrosion und der Bildung von Emulsionen führen.

- Partikelzählung: Die Anzahl der Partikel im Öl gibt Aufschluss über den Verschmutzungsgrad.

- Additivpaket: Eine Analyse des Additivpakets kann zeigen, ob das Öl die richtigen Additive in der richtigen Konzentration enthält.

Funktionsüberprüfung der Anlage:

- Geräusche: Ungewöhnliche Geräusche wie Quietschen oder Klopfen können auf eine unzureichende Schmierung hinweisen.

- Leistung: Eine verminderte Leistung, langsameres Ansprechen oder Überhitzung können auf Probleme mit dem Hydrauliköl hindeuten.

- Leckagen: Ein erhöhtes Auftreten von Leckagen kann auf eine inkompatible Öl-Dichtungskombination hinweisen.

Dokumentation:

- Ölproben: Bewahren Sie Ölproben auf, um Veränderungen im Laufe der Zeit zu verfolgen.

- Wartungsprotokolle: Dokumentieren Sie alle Wartungsarbeiten und Ölwechsel.

- Herstellerangaben: Vergleichen Sie die Eigenschaften des verwendeten Öls mit den Angaben des Herstellers der Anlage.

Wann sollte eine Ölprobe entnommen werden?

- Bei neuen Anlagen: Nach der Inbetriebnahme, um einen Basiswert zu ermitteln.

- Bei Störungen: Wenn die Anlage nicht mehr richtig funktioniert.

- In regelmäßigen Abständen: Gemäß den Wartungsplänen des Herstellers.

Warum ist die Erkennung von falschem Hydrauliköl wichtig?

- Vermeidung von Schäden: Falsches Hydrauliköl kann zu kostspieligen Schäden an der Anlage führen.

- Erhöhung der Lebensdauer: Die richtige Schmierung verlängert die Lebensdauer der Komponenten.

- Optimierung der Betriebskosten: Durch die Vermeidung von Ausfällen und die Reduzierung des Energieverbrauchs können Betriebskosten gesenkt werden.

Wie pflegt man Hydrauliköle für eine lange Lebensdauer?

Die Pflege von Hydrauliköl ist entscheidend für eine lange Lebensdauer und optimale Leistung Ihrer hydraulischen Anlage. Hier sind einige wichtige Aspekte, die Sie bitte beachten sollten:

Regelmäßige Ölwechsel

- Herstellerangaben beachten: Die genaue Wechselintervalle sind in den Herstellerangaben Ihrer Anlage zu finden. Diese können je nach Betriebsbedingungen variieren.

- Verschmutzungsgrad: Eine regelmäßige Überprüfung des Ölverschmutzungsgrades durch Ölproben kann Aufschluss darüber geben, ob ein Ölwechsel notwendig ist.

- Alterung: Auch wenn das Öl sauber erscheint, kann es durch Oxidation altern und seine Eigenschaften verlieren.

Filtration

- Feinfilter: Verwenden Sie Feinfilter, um Partikel aus dem Öl zu entfernen. Diese können durch Verschleiß entstehen und die Komponenten schädigen.

- Entlüftung: Achten Sie auf eine gute Entlüftung des Systems, um die Bildung von Luftblasen zu vermeiden. Luft kann zu Kavitation und Oxidation führen.

Temperaturkontrolle

- Kühlung: Sorgen Sie für eine ausreichende Kühlung des Öls, um Überhitzung zu vermeiden. Hohe Temperaturen beschleunigen die Alterung des Öls und können zu einer Veränderung der Viskosität führen.

- Heizung: Bei niedrigen Temperaturen kann eine Heizung erforderlich sein, um die Fließfähigkeit des Öls zu gewährleisten.

Verunreinigungen vermeiden

- Dichtungspflege: Achten Sie auf den Zustand der Dichtungen. Undichte Stellen können zu Verunreinigungen des Öls führen.

- Saubere Arbeitsweise: Vermeiden Sie es, Schmutz oder Wasser in das System einzubringen.

Ölqualität

- Herstellerangaben: Verwenden Sie ausschließlich das vom Hersteller empfohlene Hydrauliköl.

- Vermischungen vermeiden: Vermeiden Sie das Vermischen verschiedener Ölsorten, da dies zu unerwünschten Reaktionen führen kann.

Regelmäßige Ölproben

- Analyse: Lassen Sie regelmäßig Ölproben im Labor analysieren. Anhand der Ergebnisse können Sie den Zustand des Öls beurteilen und frühzeitig Maßnahmen ergreifen.

Regelmäßige Wartung und Ölwechsel

Kontrolle der Temperatur und Viskosität von Hydrauliköl

Die Kontrolle von Temperatur und Viskosität des Hydrauliköls ist von entscheidender Bedeutung für die optimale Funktion und Langlebigkeit einer hydraulischen Anlage. Beide Faktoren beeinflussen sich gegenseitig und wirken sich direkt auf die Leistung und Lebensdauer der Komponenten aus.

Warum sind Temperatur und Viskosität so wichtig?

- Viskosität: Die Viskosität beschreibt die Zähflüssigkeit eines Fluids. Sie beeinflusst die Schmiereigenschaften, den Energieverbrauch, die Kavitationsneigung und die Ansprechzeit des Systems.

- Temperatur: Die Temperatur beeinflusst die Viskosität. Bei steigender Temperatur nimmt die Viskosität in der Regel ab und umgekehrt. Eine zu hohe oder zu niedrige Temperatur kann zu Problemen wie erhöhtem Verschleiß, Kavitation oder einer verminderten Leistungsfähigkeit führen.

Wie kann man Temperatur und Viskosität kontrollieren?

Temperaturkontrolle:

-

Kühlung:

- Ölkühler: Ein Ölkühler sorgt für eine kontinuierliche Abfuhr der Wärme aus dem Öl.

- Luftkühlung: Bei kleineren Anlagen kann eine Luftkühlung ausreichend sein.

- Wasserkühlung: Für höhere Leistungen oder bei hohen Umgebungstemperaturen wird häufig eine Wasserkühlung eingesetzt.

-

Heizung:

- Ölheizungen: Bei niedrigen Umgebungstemperaturen können Ölheizungen eingesetzt werden, um die Viskosität zu verringern und einen reibungslosen Betrieb zu gewährleisten.

- Thermostat: Ein Thermostat regelt die Temperatur des Öls automatisch und verhindert Überhitzung oder Unterkühlung.

Viskositätskontrolle:

- Ölwahl: Die Auswahl des richtigen Öls mit einem geeigneten Viskositätsindex (VI) ist entscheidend. Ein hoher VI bedeutet, dass sich die Viskosität bei Temperaturänderungen weniger stark ändert.

- Additive: Bestimmte Additive können die Viskosität und andere Eigenschaften des Öls beeinflussen.

- Drucküberwachung: Eine Überwachung des Systemdrucks kann Hinweise auf eine Veränderung der Viskosität geben.

Messung von Temperatur und Viskosität

-

Temperaturmessung:

- Thermometer: Zur direkten Messung der Öltemperatur.

- Thermoelemente: Für eine kontinuierliche Überwachung der Öltemperatur.

-

Viskositätsmessung:

- Viskosimeter: Zur direkten Messung der Viskosität im Labor oder unter bestimmten Bedingungen.

- Indirekte Messung: Über die Messung von Druckabfällen in Rohrleitungen oder über die Drehzahl von Pumpen.

Verwendung von Additiven zur Verbesserung der Leistung

Additive können die Leistung von Hydrauliköl erheblich verbessern und die Lebensdauer der Anlage verlängern. Sie werden dem Öl zugesetzt, um spezifische Eigenschaften zu optimieren oder neue Eigenschaften hinzuzufügen.

Warum werden Additive verwendet?

- Verbesserung der Schmiereigenschaften: Reduzierung von Reibung und Verschleiß.

- Verhindern von Korrosion: Schutz der Metallteile vor Rost und anderen Korrosionserscheinungen.

- Verhindern von Oxidation: Verlangsamung der Alterung des Öls durch Oxidation.

- Verbesserung der Demulgierung: Beschleunigung der Trennung von Öl und Wasser.

- Verbesserung der Filterbarkeit: Verminderung der Ablagerungen an Filtern.

- Veränderung der Viskosität: Anpassung der Viskosität an unterschiedliche Betriebsbedingungen.

- Verbesserung der Druckübertragung: Optimierung der Druckübertragung in den Hydraulikkomponenten.

Welche Arten von Additiven gibt es?

- Druckpunktverbesserer: Erhöhen den Druckpunkt und verbessern die Steuerbarkeit.

- Verschleißschutzadditive: Reduzieren den Verschleiß an beweglichen Teilen.

- Korrosionsschutzadditive: Schützen vor Korrosion, insbesondere an Wasserkontaktflächen.

- Oxidationsinhibitoren: Verhindern die Oxidation des Öls und damit die Bildung von Säuren.

- Schaumunterdrücker: Verhindern die Bildung von Schaum im Öl.

- Demulgatoren: Beschleunigen die Trennung von Öl und Wasser.

- Viskositätsindexverbesserer: Verringern die Viskositätsänderung bei Temperaturänderungen.

Wann sollten Additive eingesetzt werden?

- Bei hohen Betriebstemperaturen: Zur Verbesserung des Oxidationsschutzes und der Viskositätsstabilität.

- Bei hoher Belastung: Zur Verbesserung des Verschleißschutzes und der Druckübertragung.

- Bei schlechten Wasserbedingungen: Zur Verbesserung der Demulgierung und des Korrosionsschutzes.

- Bei speziellen Anforderungen: Um bestimmte Eigenschaften des Öls zu optimieren (z.B. bei Bioölen).

Was sind die Risiken beim Einsatz von Additiven?

- Inkompatibilität: Nicht alle Additive sind miteinander verträglich. Eine falsche Kombination kann zu unerwünschten Reaktionen führen.

- Überdosierung: Eine Überdosierung kann zu einer Verschlechterung der Öleigenschaften führen.

- Falsche Auswahl: Die Auswahl des falschen Additivs kann das Problem verschärfen anstatt es zu lösen.

Wichtige Hinweise zur Verwendung von Additiven

- Herstellerangaben beachten: Immer die Herstellerangaben zum Hydrauliköl und den Additiven beachten.

- Kompatibilität prüfen: Stellen Sie sicher, dass das Additiv mit dem verwendeten Öl kompatibel ist.

- Dosierung einhalten: Die empfohlene Dosierung genau einhalten.

- System spülen: Bei einem Wechsel des Additivs oder bei starken Verunreinigungen das System gründlich spülen.

Hier ist eine umfassende Tabelle, die die Viskosität von Hydraulikölen in verschiedenen ISO VG-Klassen aufzeigt, sowie wichtige Informationen zu HLP Hydraulikölen und deren Anwendung in hydraulischen Systemen. Zudem folgen Erläuterungen, wie sich die Viskosität auf den Einsatz bei unterschiedlichen Temperaturen und Anwendungen auswirkt. Diese Vergleichstabelle unterstützt bei der Auswahl des richtigen Hydrauliköls für industrielle Hydraulikanlagen, basierend auf der Viskosität und den Anforderungen an das spezifische Einsatzgebiet.

Vergleichstabelle der Hydrauliköle (ISO VG-Klassen und Viskosität)

| ISO VG-Klasse | Viskosität bei 40 °C (mm²/s) | Typische Bezeichnung | Anwendungsbereich | HLP Hydrauliköle | Temperaturbereich |

|---|---|---|---|---|---|

| ISO VG 10 | 10 mm²/s | HLP 10 | Präzisionsinstrumente, niedrige Belastung | Weniger verbreitet | -20 bis 20 °C |

| ISO VG 32 | 32 mm²/s | HLP 32 | Kälteanlagen, niedrige bis mittlere Belastung | Häufig in Kälteanlagen | -10 bis 50 °C |

| ISO VG 46 | 46 mm²/s | HLP 46 | Allgemeine Hydraulikanwendungen | Am häufigsten | -5 bis 60 °C |

| ISO VG 68 | 68 mm²/s | HLP 68 | Hochtemperatur und hohe Belastung | Gängig für Hochleistung | 0 bis 70 °C |

| ISO VG 100 | 100 mm²/s | HLP 100 | Schwerlastanwendungen, Industriepressen | Spezialanwendungen | 10 bis 80 °C |

Diese Werte im Diagramm zeigen die Viskosität bei der Standardtemperatur von 40 °C. In der Praxis kann die tatsächliche Viskosität jedoch je nach Temperatur schwanken, was die Wahl des geeigneten Hydrauliköls für einen bestimmten Anwendungsbereich beeinflusst.

Bedeutung der Viskosität in Hydraulikölen (Viskositätsbeschreibung)

Die Viskosität des Hydrauliköls beschreibt das Fließverhalten und bestimmt, wie das Öl die mechanischen Komponenten eines Hydrauliksystems schützt und die Kraftübertragung ermöglicht. Eine niedrigere Viskosität, wie in ISO VG 10 oder 32, deutet auf ein dünnflüssigeres Öl hin, was bei kalten Temperaturen vorteilhaft sein kann. Ein höheres Viskositätsöl, wie ISO VG 68 oder ISO VG 100, eignet sich für Hochtemperaturanwendungen, da es unter hohen Belastungen stabil bleibt.

Auswahlhilfe für das richtige Hydrauliköl: Empfehlungen für industrielle Anwendungen

- ISO VG 32: Für Anwendungen bei moderaten Temperaturen und geringem Druck. Besonders geeignet für Kälteanlagen und Systeme mit niedrigem Viskositätsbedarf.

- ISO VG 46: Ideal für allgemeine Hydrauliksysteme, die bei mittleren Temperaturen arbeiten und moderate Belastungen erfahren. HLP 46 wird für viele Standardmaschinen in der Industrie und Landwirtschaft empfohlen.

- ISO VG 68: Empfohlen bei hohen Temperaturen oder stark wechselnden Temperaturen. HLP 68 eignet sich besonders für Hochleistungssysteme, die unter höherem Druck arbeiten.

Die Wahl des Hydrauliköls sollte immer in Abstimmung mit den Vorgaben des Herstellers und unter Berücksichtigung der spezifischen Betriebsbedingungen des Systems erfolgen. Die richtige Viskositätsklasse (ISO VG-Klasse) hilft, eine optimale Schmierung und Verschleißschutz zu gewährleisten.

Hydrauliköl vs. Motoröl: Die entscheidenden Unterschiede

Motoröl wird zwar gelegentlich als Ersatz für Hydrauliköl eingesetzt, erfüllt jedoch andere Anforderungen. Während Hydrauliköl primär zur Kraftübertragung in Hydrauliksystemen dient und hohe Beständigkeit gegenüber Korrosion und Verschleiß bieten soll, ist Motoröl für die Schmierung bei extremen Temperaturen in Verbrennungsmotoren entwickelt.

Hinweis: Bei der Auswahl und dem Einsatz von Hydraulikölen sollte immer darauf geachtet werden, die richtige Viskositätsklasse zu wählen und sich an die DIN 51524 zu halten, die Anforderungen und Spezifikationen für Hydrauliköle (insbesondere HLP Öle) definiert.

Hydrauliköl und Motoröl sind beide Schmierstoffe, aber sie haben unterschiedliche Aufgaben und Anforderungen, die sich in ihrer Zusammensetzung widerspiegeln.

Hauptunterschiede

| Merkmal | Hydrauliköl | Motoröl |

|---|---|---|

| Primäre Funktion | Übertragung von Kraft und Bewegung in hydraulischen Systemen | Schmierung und Kühlung von Verbrennungsmotoren |

| Anforderungen | Hohe Druckbeständigkeit, gutes Viskositätsverhalten über einen weiten Temperaturbereich, gute Filterbarkeit | Hohe Temperaturbeständigkeit, Schutz vor Oxidation, gute Reinigungswirkung |

| Zusätze | Demulgatoren, Korrosionsschutzmittel, Verschleißschutzadditive | Detergenzien, Dispersionsmittel, Verschleißschutzadditive, Antioxidantien |

| Viskosität | Häufig höher als bei Motorölen, um hohe Drücke zu übertragen | Viskosität wird nach SAE-Klassen eingeteilt, abhängig von der Anwendung |

Warum sind die Unterschiede so wichtig?

- Arbeitsbedingungen: Hydrauliköle sind hohen Drücken und Temperaturen ausgesetzt, im Gegensatz zu Motoröl auch mit Verbrennungsprodukten und Ablagerungen in Berührung kommen.

- Aufgaben: Hydrauliköle müssen die Kraftübertragung gewährleisten, während Motoröle den Motor schützen und dessen Leistung optimieren.

- Zusammensetzung: Die unterschiedlichen Anforderungen führen zu unterschiedlichen Zusammensetzungen der Öle.